Zaawansowane technologie analityczne danych pomiarowych i monitoringu umożliwiają przeprowadzanie wirtualnych audytów oraz dają producentom możliwość zidentyfikowania i zniwelowania strat energetycznych w fabrykach.

Zaawansowane technologie analityczne danych pomiarowych i monitoringu umożliwiają przeprowadzanie wirtualnych audytów oraz dają producentom możliwość zidentyfikowania i zniwelowania strat energetycznych w fabrykach.

Większość menedżerów produkcji zdaje sobie sprawę z tego, jak ważne jest trzymanie ręki na pulsie i racjonalne użytkowanie energii w procesie produkcji. Wiedzą doskonale, że oszczędności energetyczne mogą wpłynąć pozytywnie na konkurencyjność firmy dzięki obniżeniu kosztów produkcji, zapewnieniu zgodności z regulacjami rządowymi, a także zapewnić firmie ekologiczny wizerunek u klientów. Jednakże większość menedżerów wciąż zmaga się z określeniem tego, które z części ich fabryk są najbardziej energochłonne.

Istnieje wiele powodów, dla których producenci mają problemy z precyzyjnym pomiarem zużycia energii w hali produkcyjnej, a spośród nich wyróżnia się przede wszystkim brak stosownych narzędzi do wykonania tego zadania. Na szczęście innowacyjne technologie, które są stosowane w innych branżach, znajdą również zastosowanie podczas rozwiązywania problemów zarządzania zużyciem energii w fabrykach. Jedną z nich jest tzw. Big Data ? możliwość gromadzenia i przetwarzania dużych zbiorów danych i informacji o procesach i realizujących je maszynach.

Wypracowywane wciąż naukowe metodologie analityczne dużych zbiorów danych i innowacyjne algorytmy analityczne pomagają firmom w udoskonalaniu swoich systemów biznesowych dzięki wykorzystaniu ogromnych ilości danych przechowywanych w niekompatybilnych ze sobą systemach, a także danych, których wcześniej w ogóle nie brano pod uwagę. Big Data umożliwia firmom dokonanie szybkiej analizy ogromnej ilości informacji, a co za tym idzie, usprawnia proces podejmowania decyzji operacyjnych. Dzięki temu rozwiązaniu menedżerowie są w stanie z łatwością zidentyfikować i zdiagnozować problemy natury operacyjnej. Daje to także możliwość podjęcia adekwatnych decyzji i działań biznesowych.

W jaki sposób odnosi się to do zarządzania energią w przemyśle? LNS Research przeprowadziło badanie na próbie 100 osób zajmujących kierownicze stanowiska i wyłoniło cztery najważniejsze wyzwania energetyczne stojące przed producentami:

- nieefektywne wskaźniki energetyczne,

- niekompatybilne systemy i źródła danych,

- brak kultury wspierającej zarządzanie energetyczne,

- brak wglądu w wydajność produkcji.

Posiadanie wiedzy na temat bieżących schematów zużycia energii poszczególnych maszyn czy procesów produkcyjnych stanowi pierwszy istotny krok do wdrożenia systematycznego podejścia w zarządzaniu energią w przemyśle, a także wpływania na pozycję rynkową firmy. Należy zwrócić uwagę, że istnieją jeszcze inne czynniki, które oddziałują negatywnie na proces zarządzania energią przemysłową.

Kosztowne przestoje

Środowisko przemysłowe jest wyjątkowo skomplikowane. W swej naturze, działaniach i kulturze ma charakter wysoce techniczny, zwykle też unikalny, indywidualny dla każdego rodzaju aplikacji. Nie ma dwóch takich samych fabryk, nawet w obrębie jednej firmy wytwarzającej te same produkty. W prozę życia wpisują się takie czynniki, jak: różnorodność produktów, inny sprzęt w różnych zakładach i niejednorodne procesy produkcyjne, niezaplanowane przestoje, rutynowe podejście do prewencyjnych działań serwisowych oraz zmiany schematów produkcyjnych.

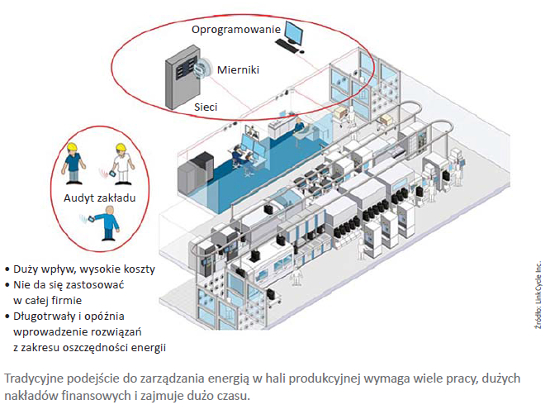

Do dwóch najpopularniejszych sposobów określania ilości energii zużywanej w halach produkcyjnych zalicza się:

- fizyczne audyty dokonywane przez inżynierów energetyki i audytorów, którzy instalują tymczasowe mierniki i rejestratory, sprawdzają maszyny i ich moc znamionową, oceniają schematy operacyjne, a także obliczają zużycie energii;

- instalowanie kosztownych systemów pomiaru, tzn. od ich zaprojektowania przez składanie, nabywanie, instalowanie aż po skonfigurowanie zautomatyzowanego systemu pomiaru (co może doprowadzić do przerw w produkcji).

Niewątpliwą wadą tych tradycyjnych rozwiązań jest z pewnością ilość czasu i pracy, jaką należy w nie włożyć, znaczne kwoty pieniędzy, które należy zainwestować z góry, a także nieporównywalność wyników w ramach jednego zakładu czy przedsiębiorstwa.

Audyty fabryk skupiają się tylko na krótkim okresie zużycia energii, nie są też bezpośrednio powiązane z samą produkcją i jej zróżnicowaniem, które z czasem przybierają inne kształty. Długi czas oczekiwania na wyniki audytu poszczególnego zakładu, a także na wdrożenie projektów polegających na mierzeniu efektywności energetycznej może opóźnić wprowadzenie rozwiązań z zakresu oszczędności energii.

Typowy budżet operacyjny zwykle nie zakłada rezerwy na efektywność energetyczną. Projekty związane z zarządzaniem energią zwykle muszą rywalizować o fundusze z projektami zwiększającymi efektywność produkcyjną, dochody z produkcji, czy też jakość towaru. Założenia wskaźnika rentowności (ROI) projektów energetycznych są przeważnie bardziej rygorystyczne w stosunku do tych powiązanych z projektami produkcyjnymi. W związku z tym, a także z trudnością ilościowego określenia wskaźnika rentowności i zysków pośrednich (ze względu na brak znaczących danych) projekty zarządzania energią rzadko zostają realizowane.

Wszystko to można określić mianem frustrującego i kosztownego zamkniętego kręgu. W jaki sposób dyrektorzy fabryk mają pozyskiwać dane o wydajności energetycznej, znać istotne obszary zastosowania energii (SEU), a także stworzyć podstawę do poprawy sytuacji energetycznej swojego zakładu, skoro nie mają inteligentnego systemu zarządzania energią? W jaki sposób mają mierzyć efektywność energetyczną i sprawdzać poziom oszczędności po wdrożeniu zastosowań mających na celu obniżenie zużycia energii?

Do rozwiązania tego problemu potrzebne jest nowe podejście. I tu na scenę wchodzi właśnie technologia Big Data. By zrozumieć, w jaki sposób funkcjonuje ten transfer technologiczny, należy zauważyć, że koszty energii przemysłowej to nie tylko koszt elektryczności. Składają się na nie:

- woda,

- powietrze,

- gaz,

- elektryczność,

- para wodna.

W budynkach komercyjnych takie platformy jak Big Data i Software as a Service (SaaS ? oprogramowanie jako usługa) przodują w dostarczaniu innowacyjnych rozwiązań w zarządzaniu energią. Zadaniem wirtualnych audytów energetycznych jest ustalenie sposobów wykorzystania energii w danym budynku, obiekcie, dzięki analizie już dostępnych danych pogodowych, z rozdzielnicy elektrycznej i dzięki pomiarowi zużycia energii w piętnastominutowych lub godzinnych interwałach. Następnie odpowiednie oprogramowanie przedstawia całościowe wyniki analizy operacyjnej i możliwe do wprowadzenia poprawki. Cały proces nie wymaga fizycznej obecności audytora w budynku.

Do pionierów stosowania tej technologii w budynkach komercyjnych należy zaliczyć takie amerykańskie firmy, jak First Fuel i Retroficiency.

Narzędzia do oceny efektywności energetycznej okazują się pomocne korporacyjnym menedżerom nieruchomości w identyfikowaniu i wybieraniu budynków na podstawie ich efektywności energetycznej. Pozwala to na lepsze rozdzielenie kapitału i uzyskanie wyższego zwrotu z inwestycji w całym portfolio nieruchomości.

Istnieje wiele niewykorzystanych możliwości zmniejszenia zużycia energii w dziedzinie danych produkcyjnych. Analiza danych i analiza danych nieuporządkowanych pozwala producentom doskonalić podejmowane działania i wypracować oszczędności w halach produkcyjnych.

Internet Przemysłowy (ang. Industrial Internet), Internet Rzeczy (ang. Internet of Things) i Big Data to trzy trendy, których producenci i menedżerowie zakładów przemysłowych nie mogą już dłużej ignorować. Świat technologiczny zmierza w ich kierunku, a Big Data może zapewnić producentom dane, ich analizę oraz istotne wskaźniki energetyczne. Dane te mogą pomóc producentom w przezwyciężeniu wyzwań związanych z wdrażaniem programów oszczędności energii, ograniczonych dotąd brakiem dostępu do znaczących danych.

Pilotażowe programy produkcyjne

W programie pilotażowym pewien międzynarodowy producent odkrył, że jest w stanie obniżyć koszty energii w każdym swoim zakładzie o 20% dzięki wykorzystaniu wirtualnej platformy audytu produkcji firmy LinkCycle. W fabryce, w której wprowadzono ten program, znajduje się ponad 80 wtryskarek produkujących różne naczynia do przechowywania żywności. Fabryka ta przed wdrożeniem programu zużywała rocznie prąd o wartości ok. 3 mln dolarów.

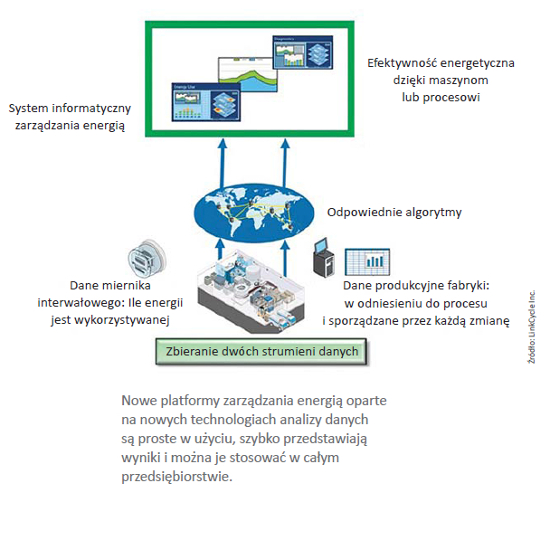

Pracownicy zakładu dostarczyli do LinkCycle dwa zestawy danych:

- dane dotyczące zużycia prądu elektrycznego mierzone w 15-minutowych interwałach z wykorzystaniem odpowiedniego miernika,

- zestawienie danych produkcyjnych poszczególnych maszyn sporządzone przez każdą zmianę.

Przy wykorzystaniu platformy biznesowej LinkCycle Cloud/SaaS firma audytorska była w stanie obliczyć stałe i zmienne zużycie energii elektrycznej każdej maszyny po jej numerach jednostek magazynowych (SKU), a co za tym idzie, fizyczny audyt nie był potrzebny. W ten sposób udało się uniknąć wysokich kosztów fizycznego audytu i tworzenia systemu mierników energetycznych. Dokładność danych potwierdziła się w ponad 90% przypadków, odpowiadając danym pochodzącym z fizycznych mierników energetycznych, które zostały zainstalowane we wtryskarkach.

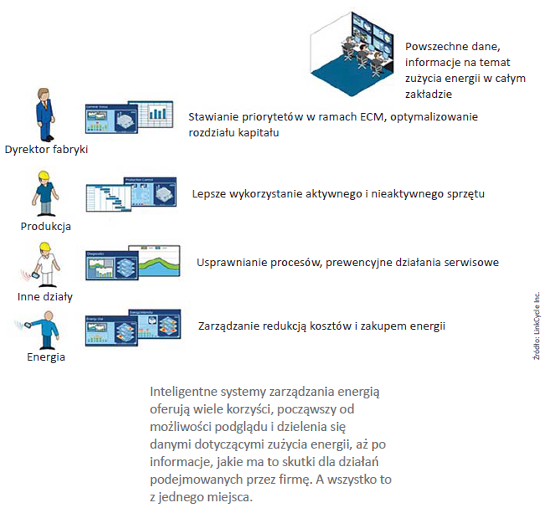

Na podstawie uzyskanych informacji na temat pracy wykonywanej w halach produkcyjnych i profilu elektrycznego każdej maszyny zarząd fabryki jest w stanie zmniejszyć zużycie prądu dzięki wprowadzeniu bardziej systematycznego podejścia do zarządzania energią przemysłową. Dzięki temu, że kierownicy wysokiego szczebla uzyskali te same dane co szefowie działów i operatorzy maszyn, możliwe jest ponadto wprowadzenie strategii operacyjnych polegających na wdrażaniu rozwiązań z zakresu oszczędności energii i zarządzania zasobami. Zalicza się do nich:

- przestawienie produkcji na efektywniejsze maszyny,

- diagnostyka, rozwiązywanie problemów i naprawa mniej efektywnych maszyn,

- lepsze harmonogramowanie produkcji i zmniejszenie czasu przestoju poszczególnych maszyn,

- przeniesienie produkcji wykonywanej przez maszyny o wysokim profilu energetycznym na okresy, kiedy koszt energii elektrycznej jest niższy,

- rozwiązywanie problemów, planowanie napraw serwisowych i/lub poprawa procesu kontroli w maszynach o niestabilnym profilu energetycznym,

- unikanie kar za używanie energii elektrycznej w czasie największego zapotrzebowania na nią,

- zakwalifikowanie jednostkowych kosztów energii w ramach wykazu materiałów (BOM).

Jak się okazało, po programie pilotażowym udało się osiągnąć 20-procentową redukcję zużycia energii, co przełożyło się na niższe koszty produkcji. Do potencjalnych korzyści programumożna zaliczyć również poprawę harmonogramowania i samej produkcji, a także zwiększenie efektywności wykorzystywanego sprzętu. Wdrożenie rozwiązań LinkCycle SaaS we wszystkich fabrykach na całym świecie pozwoli firmie w szybszym tempie i przy niższych kosztach odkryć możliwości płynące z oszczędności energii.

Inne możliwe zastosowania

Producenci różnych branż (FMCG, przetwórstwa spożywczego czy branży chemicznej) zatwierdzili już wdrożenie technologii wirtualnego audytu w operacjach procesu produkcji w partiach, operacjach dyskretnych i hybrydowych. Rozważając wprowadzenie technologii wirtualnego audytu, warto pamiętać, że technologia ta jest niemal idealna dla zakładów o następującej charakterystyce:

- produkcja odbywa się na szeroką skalę,

- produkcja przebiega w systemie ciągłym, dyskretnym, hybrydowym i w partiach,

- zakłady mają skomplikowany układ produkcyjny, w którym znajduje się od kilku do kilkuset linii produkcyjnych,

- zakłady mają własne mierniki i ustalone interwały monitoringu urządzeń.

Technologia ta może się nie sprawdzić w fabrykach o poniższych cechach:

- produkcja odbywa się na małą skalę,

- produkcja jest spersonalizowana i cechuje się brakiem powtarzalności (np. zakłady pracujące w systemie job-shop),

- zakład ma pojedynczą linię produkcyjną (np. produkuje szkło),

- wiele prac wykonywanych jest jednocześnie (np. producenci samolotów),

- brak mierników w części produkcyjnej (np. mierniki to wielkie laboratoria, zakłady pilotażowe, przestrzeń R&D).

Podsumowanie

Wiedza na temat wykorzystania energii w procesie produkcji umożliwia zidentyfikowanie schematów strat energii, efektywności sprzętu oraz daje możliwość wygenerowania oszczędności. W przeszłości zbyt wiele różnych danych nie łączyło się ze sobą, przez co nie można było uzyskać istotnych informacji prowadzących do poprawy działalności firmy. Innowacje technologii i metodologii Big Data, wraz z analityką predykcyjną, współgrają z nowymi danymi, które pokazują, jak duże są i skąd się biorą koszty schematów zużycia energii wynikających z produkcji.

Przemysłowy system zarządzania energią oparty na nowych i innowacyjnych metodach zapewni producentom szybsze i tańsze pomiary zużycia energii. Posiadający tę wiedzę menedżerowie produkcji będą mogli dopracować podejmowane działania, obniżyć koszty energii, a jednocześnie zwiększyć produktywność i zyski firmy.

Autor: Chris Davis jest wiceprezesem działu sprzedaży i marketingu w firmie LinkCycle Inc.